Fabrication des panneaux photovoltaïques : on vous explique tout !

Un intérêt croissant …

Les panneaux photovoltaïques, symbole d’une énergie propre et renouvelable, suscitent un intérêt croissant dans le contexte de la transition énergétique. Mais comment sont-ils réellement fabriqués ? Plongeons dans le processus de fabrication de ces dispositifs révolutionnaires qui transforment la lumière du soleil en électricité. Dans cet article, nous vous dévoilons les grandes étapes de production des panneaux solaires, de manière accessible à tous, pour comprendre au mieux le fonctionnement de cette source d’énergie verte.

Comment ça marche ?

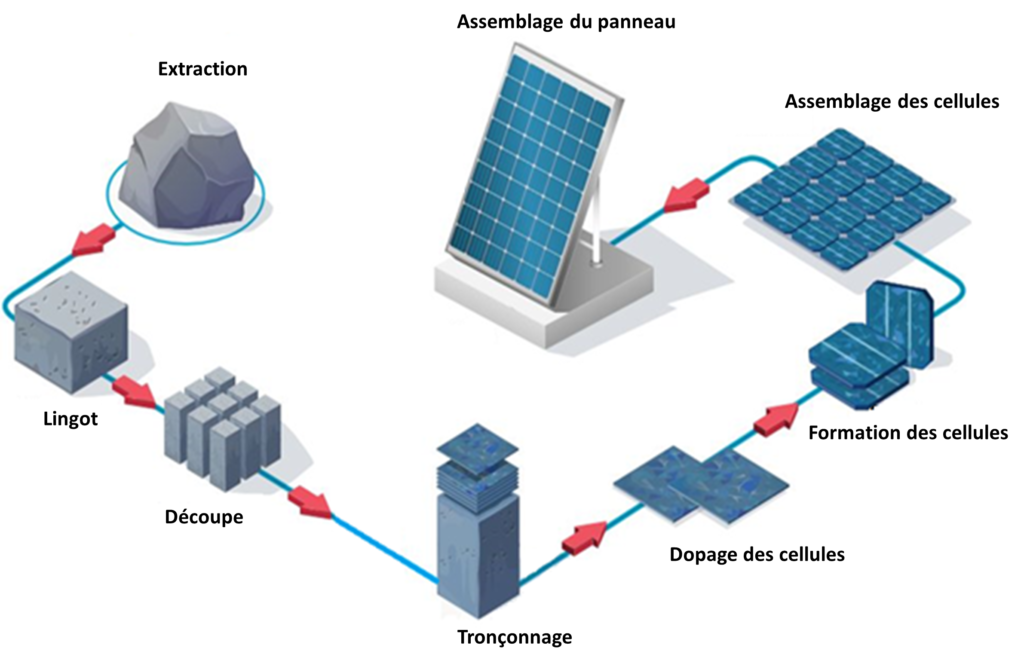

La fabrication des panneaux photovoltaïques, constitués principalement de silicium, passe par plusieurs étapes visant à transformer des grains de sable en une association de cellules de silicium générant de l’électricité.

Le processus de fabrication des panneaux est d’une importance capitale. Dès le cahier des charges, il garantit le niveau de qualité du panneau et la conformité aux normes, qu’elles soient environnementales ou réglementaires. Ces normes définissent la fiabilité et l’efficacité des panneaux solaires, assurant ainsi des standards élevés tout au long du processus de production.

Voici le processus de fabrication schématisé :

Étape par étape :

1 – L’extraction

Le silicium, second élément le plus abondant sur la croûte terrestre après l’oxygène, constitue la base de la fabrication des panneaux solaires. Pour obtenir ce matériau essentiel, le processus débute par l’extraction du silicium à partir du quartz, une espèce minérale dure et cristalline. La source première est la silice, une forme naturelle du dioxyde de silicium (SiO2) présente dans le sable.

Le quartz, composé d’atomes de silicium et d’oxygène, est extrait et transformé en silicium métallique, élément fondamental pour la production des cellules solaires. Cette étape initiale est essentielle dans la chaîne de fabrication des panneaux solaires, établissant la qualité et la pureté du silicium qui sera utilisé tout au long du processus de production.

2 – Le lingot

Le silicium subit ensuite une purification et une cristallisation pour former des lingots, se présentant sous la forme de blocs monocristallins (composés d’un seul minéral de silice) ou polycristallins (avec différents minéraux de silice). Cette étape déterminante s’accomplit grâce à des procédés tels que le procédé Siemens ou Martin-Siemens, une évolution du four à réverbère doté de régénérateurs, ainsi que le procédé Elkem, également connu sous le nom d’électrométallurgie, impliquant l’utilisation d’un four à arc électrique.

Deux méthodes avancées, le procédé Siemens et le procédé Elkem, sont très importantes dans la création des lingots de silicium, la matière première cruciale pour nos panneaux solaires. Le procédé Siemens, une évolution ingénieuse du four à réverbère, permet de fondre des ferrailles recyclées et de raffiner la fonte brute. D’un autre côté, le procédé Elkem, basé sur l’électrométallurgie avec un four à arc, assure la préparation et le raffinage des métaux. Ces techniques avancées garantissent la qualité des lingots de silicium, ouvrant la voie à la prochaine étape de la production des panneaux solaires.

3 – Le découpage

Par la suite, les lingots sont découpés en parallélépipède rectangle de largeur et longueur d’une cellule, qui seront découpés de l’épaisseur d’une cellule photovoltaïque.

4 – Le tronçonnage

Cette phase consiste à découper le parallélépipède rectangle en wafers (fines tranches de matériau, généralement en forme de disque) d’une épaisseur équivalente à celle d’une cellule, soit 200 micromètres, permettant ainsi l’absorption des photons. Ce processus est effectué à l’aide d’une scie diamantée.

5 – Le dopage des cellules

Les wafers sont ensuite soumis à un processus de dopage, au cours duquel des produits chimiques sont utilisés pour former les cellules solaires. Ce processus implique fréquemment l’utilisation de dopants tels que le phosphore et le bore.

Une couche de silicium dopé au phosphore, contenant davantage d’électrons est créée, suivie d’une jonction, puis d’une autre couche de silicium dopé au bore (contenant moins d’électrons). Ce dopage spécifique permet d’établir une direction de circulation rectiligne pour les électrons, favorisant ainsi la génération d’un courant continu.

6 – Formation des cellules

Les matériaux semi-conducteurs, y compris les connecteurs, sont soigneusement assemblés avec la cellule dopée pour créer la cellule solaire finale. Cette étape assure l’intégration harmonieuse des composants, favorisant ainsi l’efficacité et la performance optimales de la cellule photovoltaïque.

7 – Assemblage des cellules et du panneau

Les cellules sont ensuite interconnectées à l’aide d’un automate pour former une matrice finale. Une fois interconnectées, les cellules sont protégées contre les éléments environnementaux par un processus d’encapsulation essentiel. Le laminage à chaud ajoute une couche avant et arrière de film EVA, créant une barrière protectrice contre l’humidité et les fluctuations de température. Cette étape garantit la durabilité et la fiabilité du panneau solaire, assurant ainsi des performances optimales sur la durée.

Si l’on devait résumer :

La fabrication des panneaux photovoltaïques est un processus complexe mais essentiel pour exploiter l’énergie solaire de manière efficace et durable. Depuis l’extraction du silicium jusqu’à l’assemblage final des panneaux, chaque étape joue un rôle déterminant dans la création de capteurs solaires performants.

En suivant le parcours du silicium, de son extraction des mines à sa transformation en cellules solaires, nous développons une meilleure compréhension de l’ingénierie complexe qui constitue chaque panneau solaire. Les progrès continus dans cette technologie cherchent à optimiser l’efficacité énergétique, à renforcer la durabilité et à favoriser une transition vers une énergie plus propre et respectueuse de l’environnement.